Im Fraunhofer-internen Projekt HyTwin entwickelt das ITWM-Team um Dr. Alex Sarishvili gemeinsam mit Forschenden des Fraunhofer-Instituts für Chemische Technologie ICT einen hybriden digitalen Zwilling. Dieser unterstützt mit Methoden des Machine Learnings (ML) Unternehmen bei der Optimierung und Regelung ihrer Kunststoffverarbeitung, genauer ihrer Extrusionsprozesse.

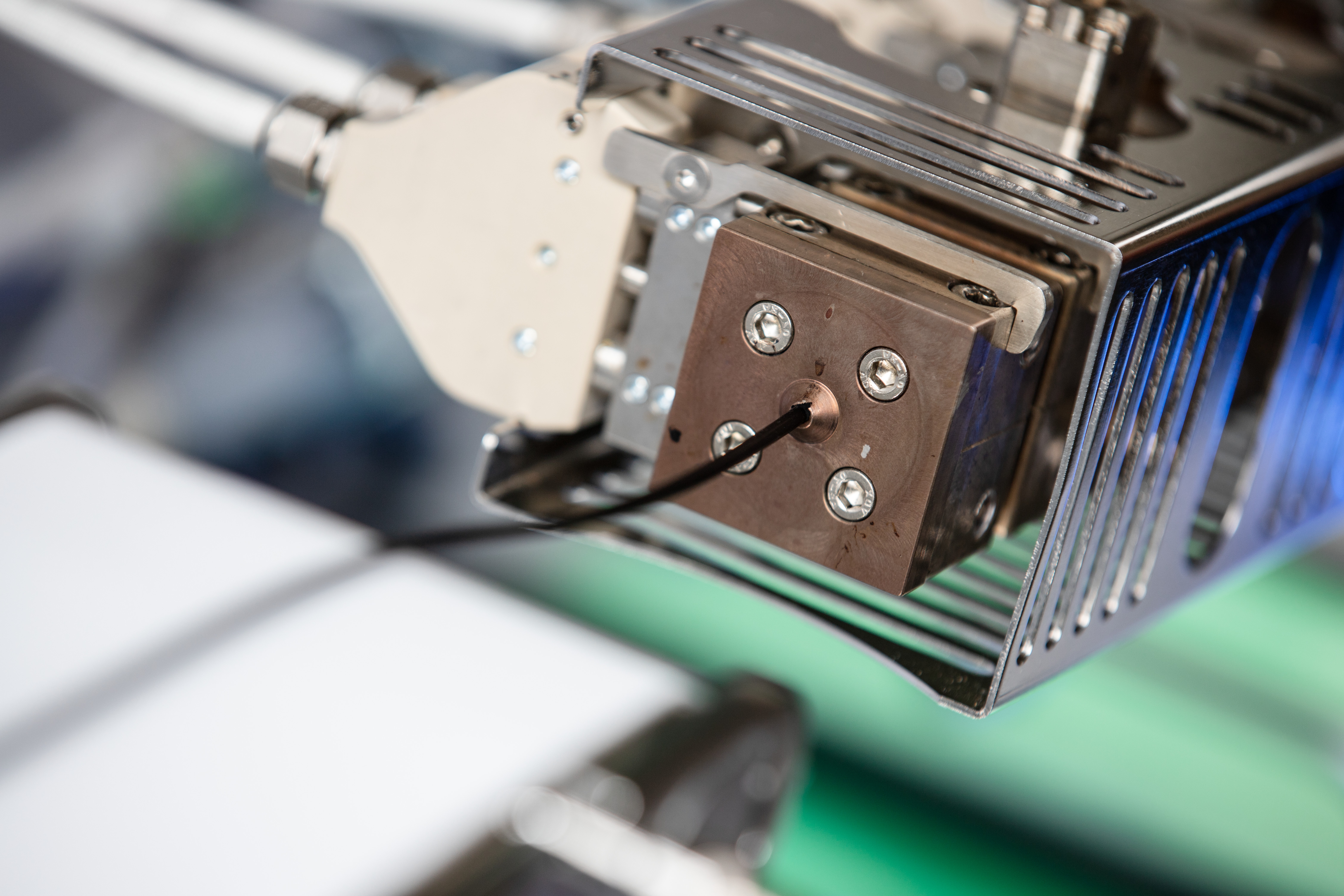

Extruder, Additive, Doppelschnecke, Düse – das sind alles Fachbegriffe aus der Welt der Kunststoffe, dabei gibt es natürlich viele komplexe Varianten der Produktion. Der Prozess der Extrusion ist aber allen gemein. Hier wird Kunststoff als zähe Masse unter hohem Druck und hoher Temperatur durch eine formgebende Öffnung gepresst. Am Ende erhält das Unternehmen als Produkt zum Beispiel Wärmedämmplatten oder Plastikgranulat für die Weiterverarbeitung zu PET-Flaschen oder zu Rohren aus Kunststoff. »Die Extrusion ist ein physikalisch-chemisch hoch komplexer Prozess, bei dem hunderte Parameter eine Rolle spielen und der dementsprechend schwer zu modellieren und optimieren ist«, erklärt Sarishvili. Fast alle zum Produkt weiterverarbeiteten Kunststoffe durchlaufen einen solchen Schritt in der Prozesskette.

Diese zu optimieren bedeutet in der Kunststoffindustrie nach wie vor oft mit Hilfe von »Try and Error« zu testen, wie durch Variation von Einzelparametern die Qualität eines Produkts verbessert und optimiert werden kann. Notwendige Materialkennwerte werden für jede Materialmischung des realen Prozesses neu bestimmt und getestet. Das ist aufwändig und kostenintensiv.