An vielen Orten in Europa werden große Batteriefabriken gebaut, um den Bedarf an Zellen zu decken. Da diese Fertigung sehr platz-, energie- und zeitintensiv ist, kommt es darauf an, die Produktionsprozesse möglichst effizient zu gestalten, ohne die Produkteigenschaften der Batteriezellen negativ zu beeinflussen. Hier unterstützen wir mit physikalischen Simulationsmodellen für spezifische Prozessschritte.

Simulationen für die Batterie- und Zellproduktion

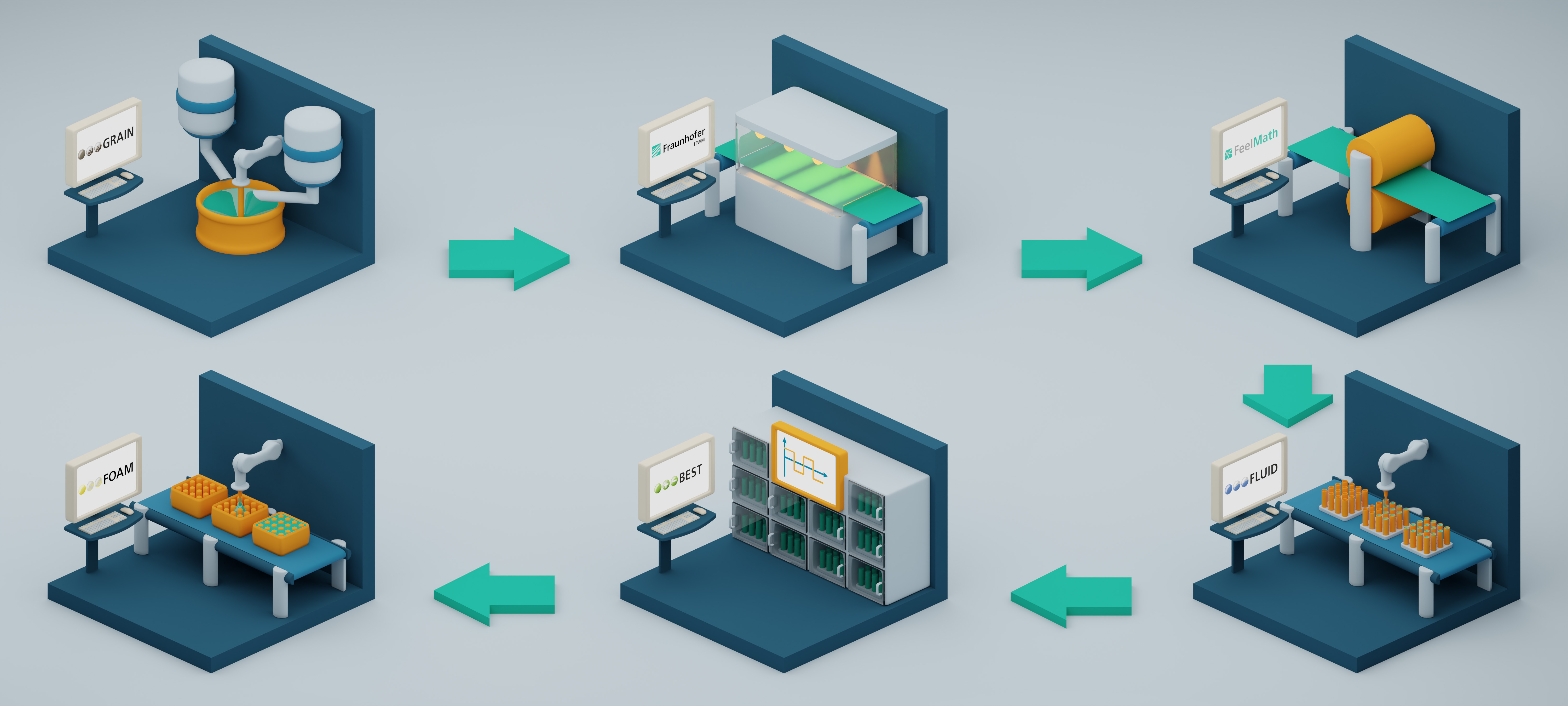

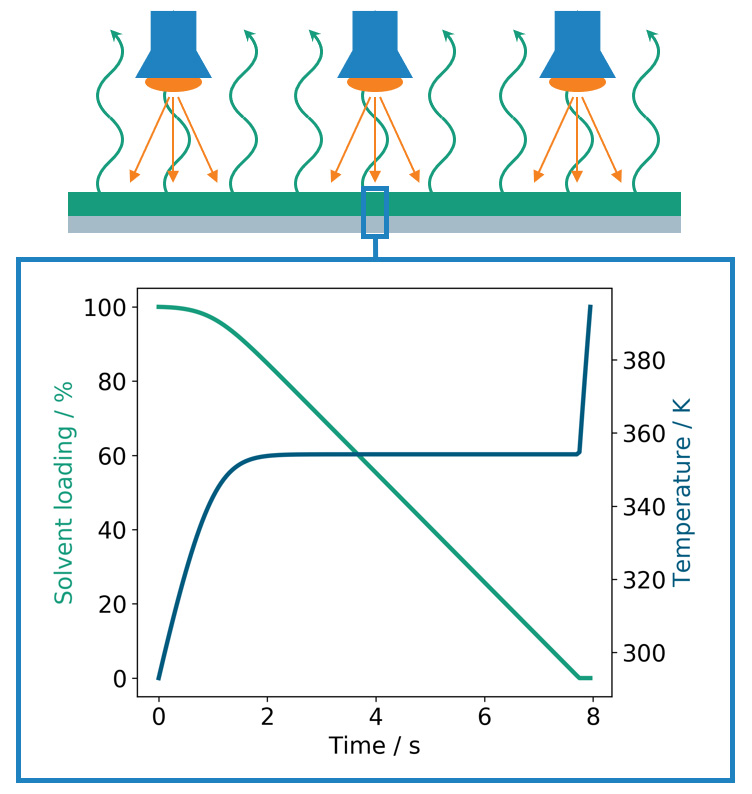

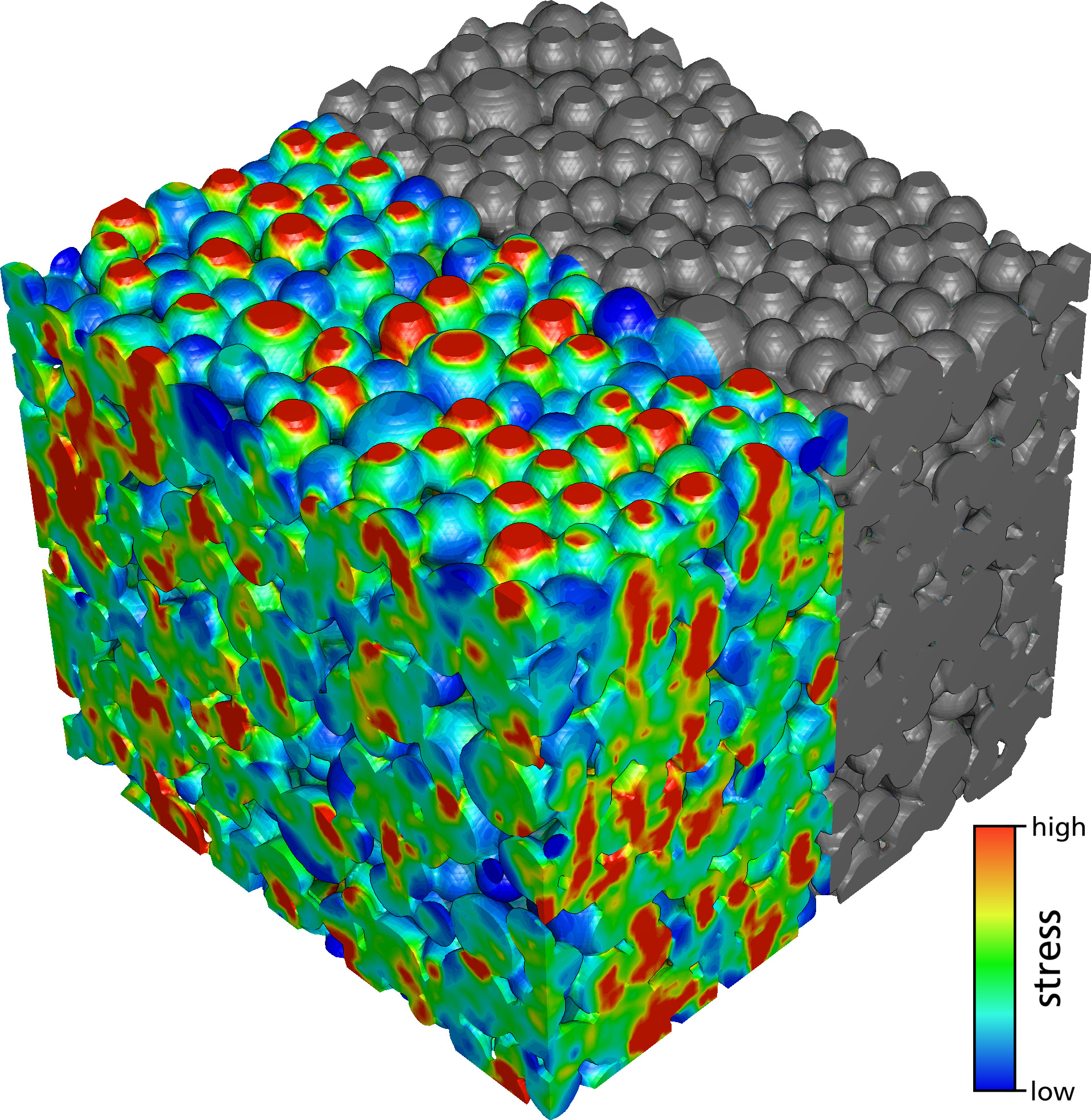

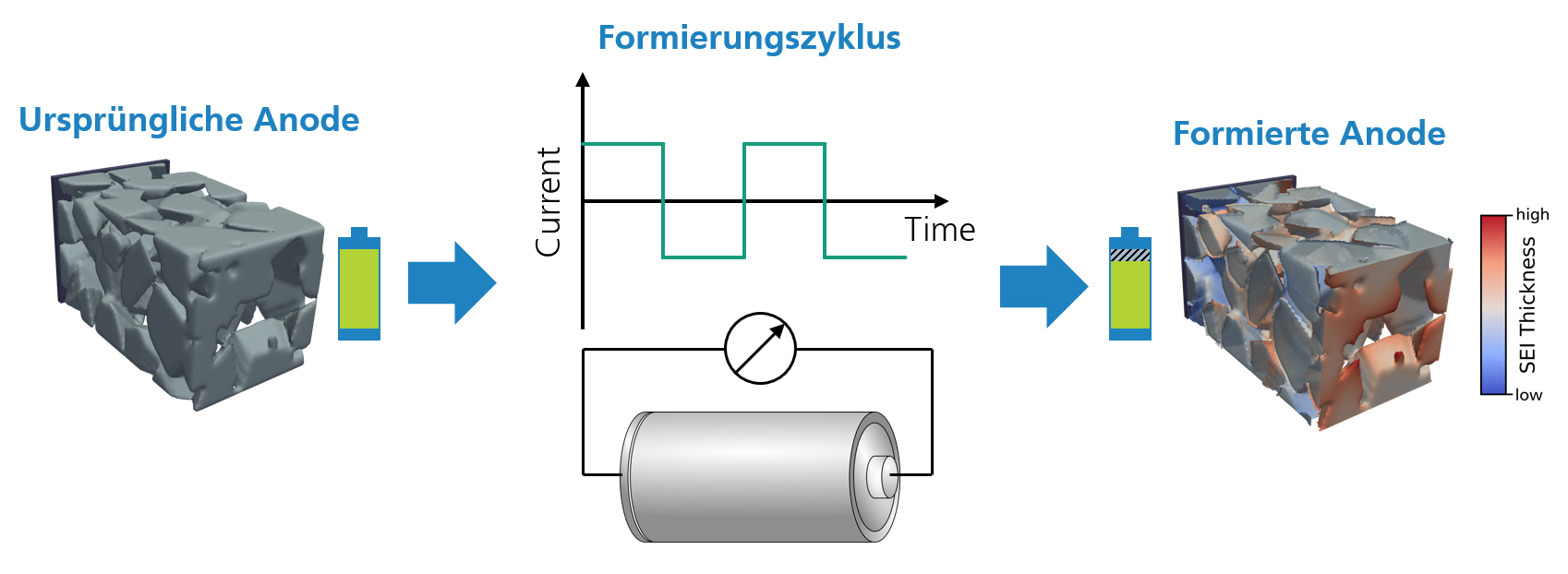

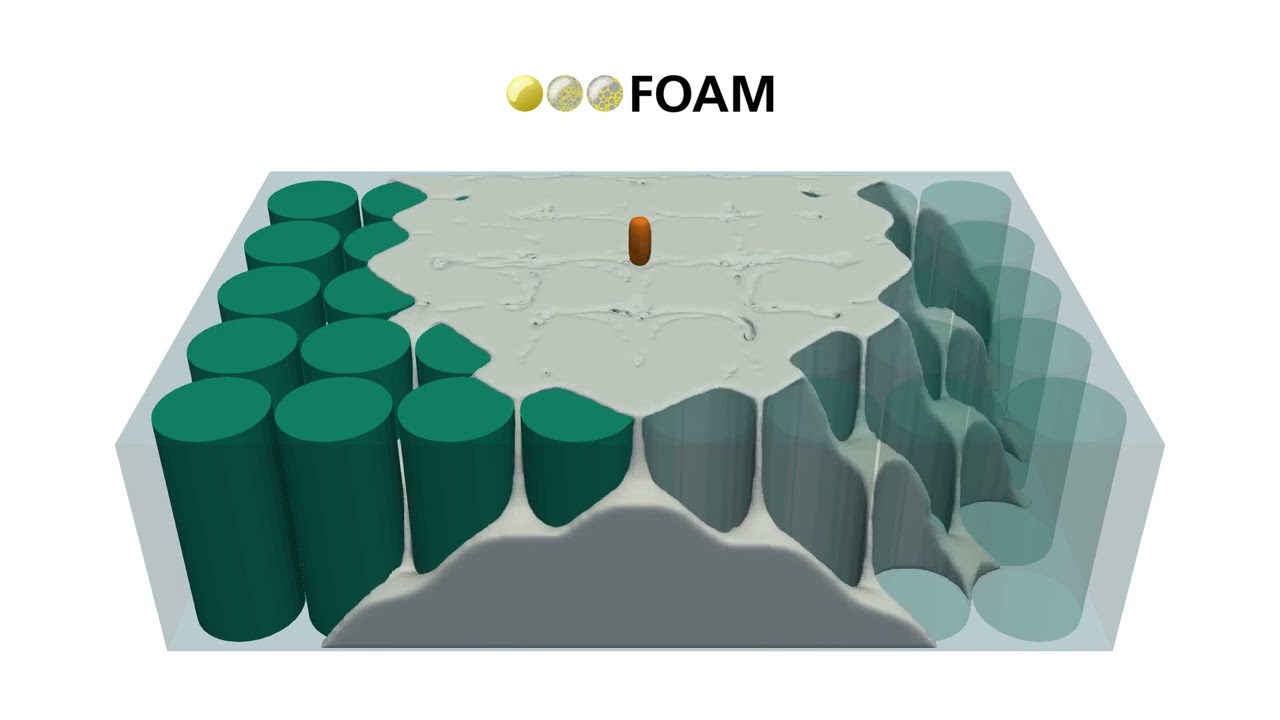

Die Produktion von Zellen und Batterien ist eine Kette vieler komplexer Einzelprozesse. Die wesentlichen Prozesse der Zellproduktion lassen sich unterteilen in Elektrodenfertigung (Mischen, Beschichten, Trocknen, Kalandrieren) und anschließender Zellassemblierung (Vereinzeln, Stapeln/Wickeln, Verpacken, Elektrolyt-Befüllung, Formieren). Die fertigen Zellen werden dann je nach Zellformat (Pouch, zylindrisch, prismatisch) typischerweise zu Modulen zusammengesetzt (dies beinhaltet elektrische Kontaktierung, thermische Isolierung, mechanische Verspannung). Mehrere Module werden dann zu einem Pack montiert. Während die Fertigung des Batteriepacks hauptsächlich mechanischer bzw. elektrischer Art ist, sind bei der Zellproduktion komplexe physikalische Prozesse zu betrachten.

Diese Produktionsprozesse durch Simulationen zu beschreiben, erfordert das Anpassen und Erweitern von Simulationstechniken und wird erst seit wenigen Jahre in geförderten Forschungsclustern (z.B. Projekt »Cell-Fi« – Elektrolytbefüllung von Batteriezellen)und EU-Projekten (z.B. Projekt »DEFACTO« – Neue Methoden bei Entwicklung und Produktion von Batteriezellen)auch unter Beteiligung unseres Instituts entwickelt. Viele der Kompetenzen, die in unserer Abteilung »Strömungs- und Materialsimulation« in anderen Schwerpunkten aufgebaut wurden, lassen sich auch auf Prozessschritte in der Zellproduktion übertragen und für deren Optimierung einsetzen.